オーバーホール

水中ポンプなどの水処理機器を安心してご使用いただくためには、定期的なオーバーホールが大切です。

メーカーサービスとしてのプロの技術で、機器の機能維持・長寿命化を図ります。

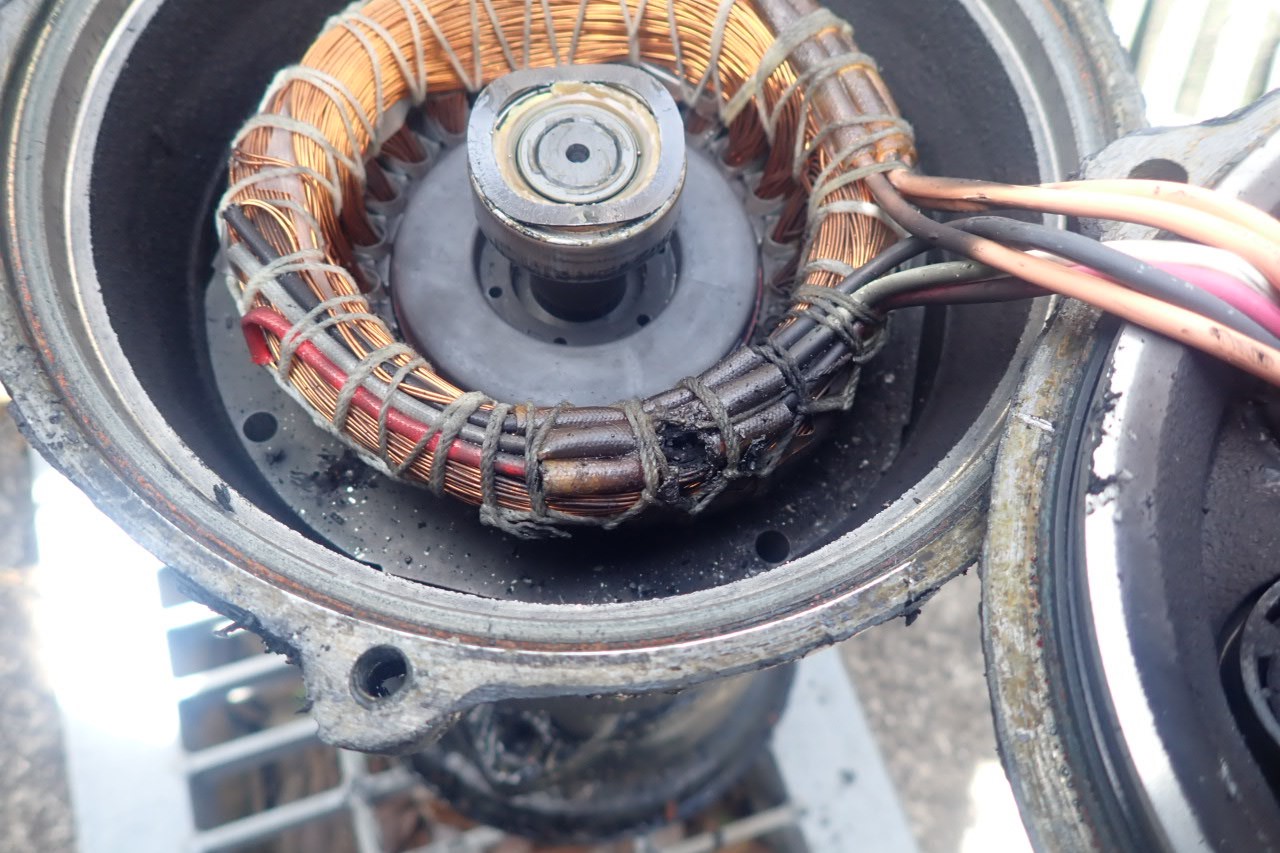

故障事例

長年の使用や過酷な環境での使用が続くと、摩耗による性能低下や異音・振動の発生、モータ部の絶縁低下などが発生します。

適切な点検がおこなわれない場合、突然の故障や機器の破損に繋がる可能性があります。

オーバーホールの流れ

1.工場搬入

清掃後、外観の確認および絶縁抵抗測定検査を実施します。

2.分解

一つひとつの細かな部品まで分解し、経年による劣化や摩耗状況を確認します。

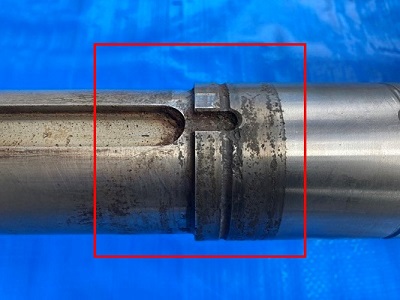

ポンプを「守る」メカニカルシール

メカニカルシールは、オイル室やモータ室への浸水を防ぐ重要な役割を果たします。

経年劣化による摺動面の損傷等は、浸水故障の原因となります。

オーバーホール時は、シャフトを修復し、メカニカルシールは新品に交換します。

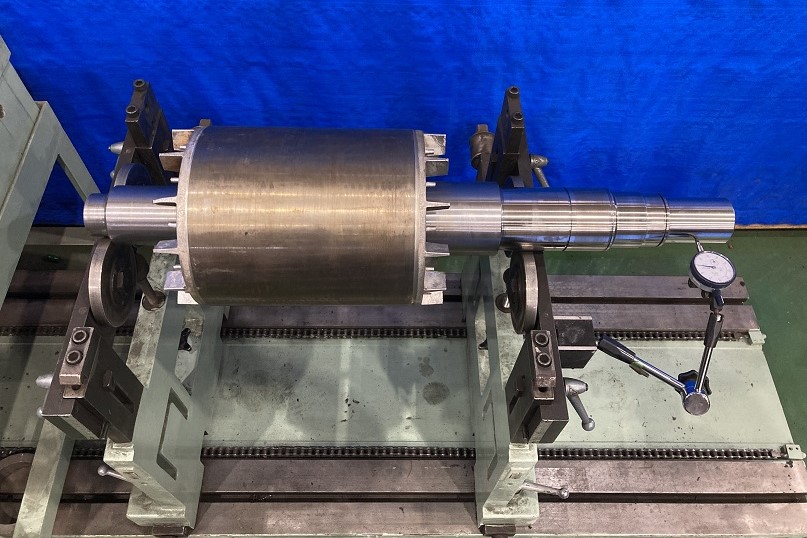

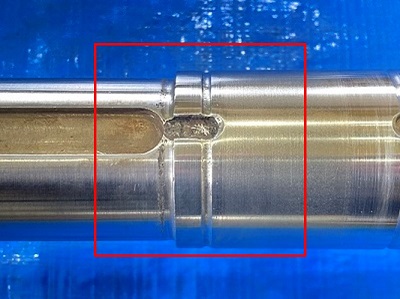

ポンプの「要」シャフト(主軸)

メカニカルシール装着部に摩擦や腐食が発生すると、浸水故障の原因となります。

シャフトのバランス(軸振れ)を測定し、ねじれ・ひずみがないことを確認した上で溶射加工を施し、

摩耗・腐食部分を修復します。

※溶射加工は必要に応じて実施

ポンプの「命」羽根車

羽根車のバランスが崩れると、メカニカルシールやベアリングに影響を及ぼし、故障の原因となります。

動バランス測定をおこない、必要な場合は追加工を施して、羽根車のバランスを調整します。

3.組立

消耗品は新品に交換し、メーカーサービスとしての厳格な工程検査を行います。

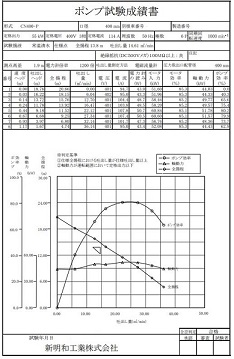

4.塗装・性能検査

組立完成後、塗装・膜厚検査を実施。性能検査をおこない、試験成績書を提出します。

※塗装・膜厚検査は仕様に応じて実施します。

(口径200mm以上のポンプは性能検査を推奨)